2025-10-15 08:33:50

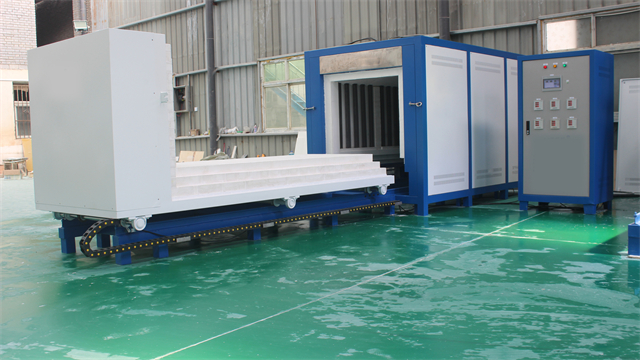

台车炉的自动化进出料系统设计与实现:传统台车炉进出料依赖人工操作,效率低且存在**隐患,自动化进出料系统的应用解决了这一问题。该系统由行车、机械臂、轨道定位装置和控制系统组成。行车负责吊运工件至台车上,机械臂精确抓取并放置工件,定位精度可达 ±5mm。轨道定位装置采用激光测距与编码器双重定位,确保台车准确进出炉体。控制系统根据预设程序,自动控制行车、机械臂和台车的动作,实现无人化操作。在大型钢结构件热处理中,自动化进出料系统可在 10 分钟内完成工件装卸,相比人工操作效率提升 4 倍。同时,系统设置多重**防护,如限位保护、急停按钮等,保障操作人员**。某钢结构生产广发·体育引入该系统后,生产效率提高 35%,人工成本降低 25%。金属表面处理厂使用台车炉,进行氧化热处理。河南大型台车炉

台车炉多物理场耦合仿真优化实践:借助 ANSYS 等仿真软件,台车炉可进行温度场、流场和应力场的耦合分析优化。在模拟大型曲轴淬火过程中,通过建立三维模型输入材料参数和边界条件,发现传统工艺下轴颈处存在 15℃温差,导致淬火硬度不均。优化方案包括:调整加热元件布局增加底部功率密度,在台车两侧增设导流板改善气流分布。经仿真验证改进后,实际生产中轴颈硬度偏差从 HRC5 降低至 HRC2,产品一次合格率提高 27%,仿真技术成为工艺改进的重要辅助手段。上海台车炉设备厂家电力设备生产中,台车炉对变压器铁芯进行预热。

台车炉在复合材料热压成型中的应用:复合材料热压成型对温度、压力和时间的控制要求极高,台车炉为此提供了可靠的解决方案。在碳纤维增强树脂基复合材料(CFRP)的热压成型过程中,将预浸料铺层后的模具置于台车上送入炉内,先以 1℃/min 的速率升温至 120℃,使树脂部分流动,排除空气和挥发物;然后继续升温至 180℃,同时施加 1 - 2MPa 的压力,使树脂充分浸润碳纤维并固化。台车炉配备高精度压力传感器和温度传感器,实时监测和反馈压力、温度数据,通过闭环控制系统精确调节加热元件功率和压力施加装置,确保热压成型过程的稳定性。经该工艺制备的 CFRP 复合材料,纤维体积分数达到 60% - 65%,拉伸强度超过 2000MPa,广泛应用于航空航天、汽车等领域。

台车炉在汽车模具热处理中的工艺优化:汽车模具形状复杂、精度要求高,其热处理工艺直接影响模具使用寿命与产品质量。台车炉在汽车模具热处理中,通过优化工艺参数实现准确处理。以注塑模具热处理为例,采用分段升温方式,先以 2℃/min 升温至 500℃进行预热,消除模具内部应力;再以 3℃/min 升温至 850℃,使模具钢奥氏体化;随后在油中淬火,冷却至室温后进行回火处理,在 550℃保温 3 小时,消除淬火应力,提高韧性。为保证模具各部位受热均匀,台车炉采用循环风机强制对流,使炉内温度均匀性误差控制在 ±3℃以内。某汽车模具制造广发·体育经工艺优化后,模具的耐磨性提高 30%,模具寿命从 80 万次提升至 120 万次,降低了模具更换频率,提高了汽车生产效率与产品一致性。台车炉配置变频调速系统,灵活控制台车移动速度。

台车炉的轻量化结构设计与应用:传统台车炉结构笨重,轻量化设计通过优化材料与结构降低设备重量与能耗。炉体框架采用强度高铝合金型材焊接,重量较钢结构减轻 40%,同时保持足够的强度与刚度;耐火材料选用新型轻质莫来石泡沫陶瓷,密度为传统耐火砖的 1/3,导热系数降低 50%。在小型热处理广发·体育应用中,轻量化台车炉安装调试时间缩短 60%,设备运行时的基础承重要求降低,同时能耗减少 22%,降低广发·体育设备采购与运行成本。此外,轻量化设计便于设备移动与布局调整,提高车间空间利用率。台车炉带有温度曲线记录功能,便于工艺分析。上海台车炉设备厂家

台车炉配置温度补偿系统,减少环境因素影响。河南大型台车炉

台车炉在 3D 打印金属构件后处理中的应用:3D 打印金属构件存在残余应力和孔隙缺陷,台车炉通过复合处理工艺提升性能。以钛合金航空零件为例,采用 “热等静压 + 退火” 两步法:先在 1100℃、150MPa 压力下热等静压 4 小时,消除内部孔隙;随后降温至 750℃进行去应力退火,保温 3 小时。该工艺使零件致密度从 92% 提升至 99.8%,拉伸强度提高 18%,疲劳寿命延长 2.3 倍。同时,利用台车炉的大尺寸处理能力,可一次完成多个复杂构件的批量后处理,推动 3D 打印技术在航空航天领域的工业化应用。河南大型台车炉