2025-10-10 02:16:27

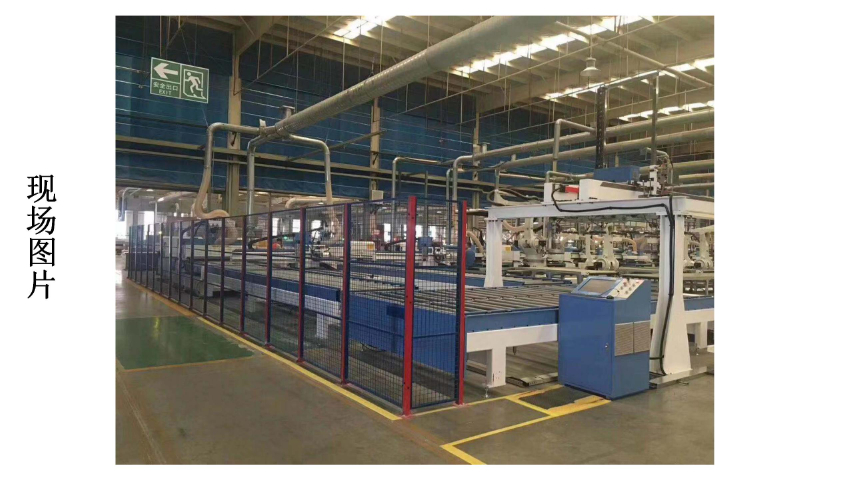

智能开料机如何重构家具工厂生产流程全自动开料生产线正引发家具制造模式的变革。以某工业4.0示范工厂为例,其整合了开料机、RGV小车和立体仓储系统:开料机完成切割后,通过二维码标识板材,AGV机器人将其转运至封边工位,全过程数据由MES系统监控。这种模式使人均产值提升3倍,订单交付周期缩短60%。关键支撑技术包括:刀具寿命管理系统(提前预警换刀)、远程诊断功能(供应商可在线排除故障)以及自适应学习算法(根据历史数据优化切割参数)。未来,5G+开料机的组合将进一步实现云端协同生产。操作简便的开料机,轻松上手,快速培训新员工,有效解决用工难题。湖南柜体开料机销售厂家

开料机节能改造方案与效益分析传统开料机能耗占生产成本18%,通过三项改造可实现节能30%:①变频技术改造——真空泵加装变频器后,功耗随板材尺寸自动调节,某家具厂实测节电157度/天;②余热回收系统——将主轴冷却热量转化为车间供暖,冬季减少空调能耗40%;③LED工作灯替换——6台200W卤素灯更换为50WLED灯组,年省电费约¥2.3万。某上市公司对20台开料机进行物联网升级,通过云端监控空转时间,每年减少无效能耗¥78万。投资回收期通常在1.5-2年,且可获得绿色制造补贴(比较高达改造成本30%)。云南板式家具开料机方案设计面对定制化家具的复杂工艺,智能开料机可灵活编程,轻松应对各种异形切割,满足多样化生产需求。

汽车内饰开料机的环保突破与成本控制某新能源汽车内饰件供应商采用环保型开料机处理再生聚酯纤维材料。设备配置的静电消除装置有效控制纤维飞散,红外热压切割头可在无胶粘剂情况下实现面料封边。智能送料系统根据皮革纹理自动优化排样方案,使真皮利用率达到行业的85%。更突破性的是其搭载的AI缺陷检测模块,能识别0.3mm?以上的皮面瑕疵并自动调整切割路径,每年减少因材料缺陷导致的损失约280万元。该生产线已通过IATF16949认证,为多个电动车品牌提供零报废率的定制内饰。

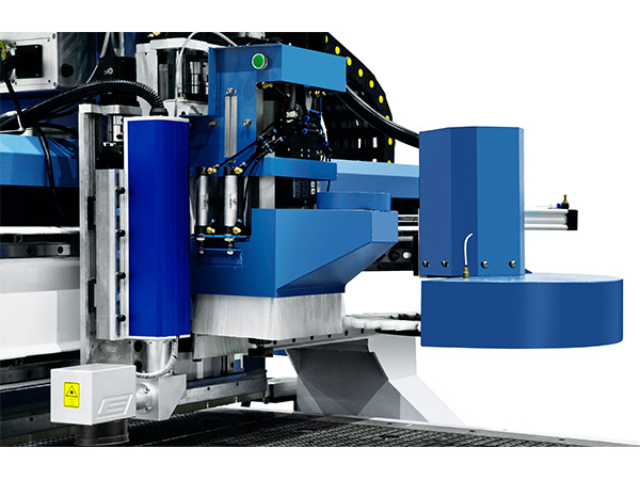

开料机的基本原理与主要技术解析开料机(又称数控切割机)是一种通过计算机程序控制的高精度加工设备,广泛应用于木材、金属、塑料、亚克力等材料的切割、雕刻和钻孔。其主要技术包括数控系统(CNC)、伺服电机驱动、自动换刀系统(ATC)和真空吸附台面等。工作原理:开料机通过CAD/CAM软件导入设计图纸,生成G代码指令,控制刀具在X、Y、Z三轴上进行精确运动。例如,在板式家具加工中,开料机可一次性完成裁板、开槽、打孔等工序,误差不超过0.1mm,远高于传统人工操作的精度。主要优势:高效率:一台开料机8小时可加工200张板材,相当于5名熟练工人的工作量。高精度:采用直线导轨和滚珠丝杠传动,定位精度达±0.02mm。省材料:智能优化排版算法可提升板材利用率至90%以上,降低废料率。行业应用:家具制造、广告标识、汽车配件、建筑装饰等领域均依赖开料机实现自动化生产。采用高性能开料机能确保切割边缘光滑平整,无需二次修整,直接进入后续工序,极大提升了产品品质。

开料机操作员培训体系的数字化转型随着设备智能化程度提高,人才培养模式发生根本变革。某职业院校建设的"虚拟开料车间",学员通过VR设备可模拟各种故障场景:从主轴过热急停到真空吸附失效,系统会记录每个处置步骤并生成能力雷达图。数据显示,这种培训方式使学员上岗适应期从3个月缩短至2周。行业认证体系也在升级。中国机械工业联合会推出的"智能开料师"认证,要求掌握CAM编程、设备物联网组网等6大模块。某广发·体育开发的AI教练系统,能通过摄像头实时监测操作姿势,自动纠正如未戴护目镜、**距离不足等隐患行为。统计表明,采用新培训标准的广发·体育,设备非计划停机时间减少78%,工伤事故率下降至0.02‰。全自动开料机实现智能化生产,是家具制造升级的必备设备。山西DL-1325开料机联系方式

开料机是家具制造主要设备,它的精度直接决定产品的品质。湖南柜体开料机销售厂家

开料机在现代家具制造中的主要作用开料机作为数控切割设备的主力军,彻底改变了传统家具行业的板材加工模式。通过计算机精细控制,它能以0.1mm的误差在密度板、实木、亚克力等材料上完成异形切割、打孔和开槽,效率可达人工的8-10倍。某广东家具厂引入五头智能开料机后,日均加工量从80张板跃升至600张,且废料率由12%降至4%。其真空吸附台面配合伺服电机系统,可实现连续24小时作业,特别适合定制化订单的批量生产。更值得注意的是,新一代设备已集成自动上料和二维码识别功能,操作员只需扫描图纸编码,机器便能自动调取加工程序,真正实现"一键换产"的智能化转型。

湖南柜体开料机销售厂家