2025-10-16 04:20:02

溶胶–凝胶路径的**思路是在溶液中先构筑“分子级均匀”的无机网络,再经低温热处理获得陶瓷。以氧化锆为例,把四丁氧基锆溶于乙醇后,逐滴滴加去离子水和少量盐酸,锆醇盐随即水解生成Zr–OH,羟基进一步缩聚成Zr–O–Zr三维网络,形成透明溶胶。溶胶在室温静置陈化使网络充分交联,经旋转蒸发脱除溶剂即可得到蓬松的干凝胶,轻度研磨后即为粒径亚微米、元素均匀的前驱粉体。若目标为碳化硅,则采用有机聚合物路线:先以甲基三氯硅烷与二甲基二氯硅烷为原料,在惰性气氛下进行水解-缩聚,得到主链含Si–C键的聚碳硅烷。该聚合物可在1000–1400℃惰性气氛中裂解,Si–C键断裂并重排,**终转化为β-SiC纳米晶。通过调节硅烷比例、催化剂种类及裂解升温速率,可精确控制聚合物分子量、支化度及陶瓷产率,进而决定**终SiC陶瓷的密度、晶粒尺寸与力学性能。通过 X 射线衍射分析可以研究陶瓷前驱体在热处理过程中的相转变行为。上海耐高温陶瓷前驱体价格

陶瓷前驱体在能源器件中正展现多层级的创新价值。首先,在低温质子陶瓷燃料电池方向,清华大学董岩皓团队提出“界面反应烧结”策略,通过可控表面酸化与共烧工艺,使氧电极与电解质之间形成化学键合,***降低界面极化;该器件在 350 °C 仍具 300 mW cm?? 峰值功率,600 °C 时更可达 1.6 W cm??,突破了传统质子导体需 500 °C 以上才能高效运行的限制。其次,在固体氧化物燃料电池方面,研究者以金属醇盐、卤化物为前驱体,采用溶胶-凝胶或水热法精细调控晶粒尺寸与孔隙分布,制备出钇稳定氧化锆(YSZ)电解质薄膜;其致密微观结构可在 700–800 °C 下保持高氧离子电导率,降低欧姆损耗,提高系统效率。再次,在锂离子电池领域,董岩皓合作者将陶瓷前驱体技术延伸至正极表面改性:通过渗镧均匀包覆结合行星离心解团,消除氧化锂钴颗粒表面应力集中,阻断应力腐蚀裂纹扩展,从而将高电压循环窗口拓展至 4.8 V,***抑制副反应并延长寿命。三类案例共同表明,陶瓷前驱体不仅可在多温区实现界面/体相协同优化,还能跨燃料电池与锂电两大体系,持续推动高能量密度、长寿命能源器件的发展。江苏防腐蚀陶瓷前驱体哪家好利用傅里叶变换红外光谱可以分析陶瓷前驱体的化学结构和官能团。

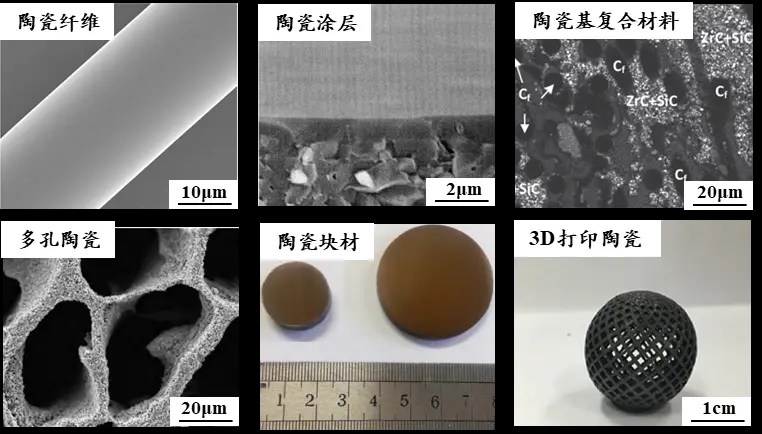

在航天热防护体系中,陶瓷前驱体扮演着“幕后英雄”的角色,其贡献可从两条主线展开。***条主线是轻质热结构部件。以 C/SiC 复合材料为例,通过前驱体浸渍裂解(PIP)工艺,可在碳纤维预制体内原位生成 SiC 基体,制得的构件被***用于飞行器头锥、迎风面、翼前缘及体襟翼等高热流区域。若将前驱体升级为含硼、氮的 SiBCN 体系,所得 C/SiBCN 材料在 1400 ℃空气中的氧化动力学常数***低于传统 SiC,意味着抗氧化能力再上新台阶;即便温度升至 1600 ℃,其弯曲强度仍维持在 450 MPa 以上,相较室温 489 MPa 几乎无衰减,展现出***的高温结构保持率。第二条主线是超高温防热涂层。借助乙烯基聚碳硅烷与钛、锆、铪无氧金属配合物共聚得到的单源先驱体,经放电等离子烧结(SPS)可在基体中形成 (Ti,Zr,Hf)C/SiC 纳米复相陶瓷。该材料在 2200 ℃等离子烧蚀环境中,线烧蚀率低至 ?0.58 μm/s,几乎实现了“零剥蚀”,为高超声速飞行器再入段提供了可靠的热屏障。

在电磁屏蔽与复杂构型制造两端,聚碳硅烷/烯丙基酚醛(PCS/APR)这一陶瓷前驱体体系正显示出跨界优势。研究团队把 PCS/APR 与碳纳米管(CNT)共混,通过逐层涂覆与低温交联,得到厚度* 50 ?m 的多层 SiC/CNT 复合薄膜。该薄膜在室温下的电磁屏蔽效能高达 73 dB,远超商用标准;当氧-乙炔焰模拟烧蚀环境时,薄膜表面的前驱体原位陶瓷化形成致密 SiC 层,成功抑制 CNT 氧化失重,烧蚀后仍维持 30 dB 的屏蔽水平,实现了“高温不脆、烧蚀不瘫”的双重目标。与此同时,陶瓷增材制造正借前驱体之力突破几何极限:光固化 3D 打印直接把含 PCS/APR 的感光浆料按 CAD 数据逐层固化,获得蜂窝、点阵、随形流道等复杂坯体;再经脱脂-烧结,陶瓷晶粒在纳米尺度均匀长大,**终部件既轻又强,壁厚可低至 0.1 mm,为航天热防护、高频电子封装及轻量化结构提供了前所未有的设计自由度。金属有机陶瓷前驱体能够制备出兼具金属和陶瓷特性的复合材料,应用于航空发动机等领域。

陶瓷前驱体正成为半导体产业链的“多面手”。其低黏度液态形态赋予出色的流动与可塑性,可借注模压制一步获得形状复杂的陶瓷坯体;固化并高温烧结后,即得尺寸精细、导热优良且化学惰性的衬底,为高频、高压、大功率芯片提供稳固平台。若采用离子蒸发沉积,前驱体先气化再于基底表面定向沉积,可在纳米尺度精确控制薄膜厚度与组分,***用于电子与光学器件。喷雾干燥则把前驱体溶液瞬间雾化成球形粉体,流动性与可压性俱佳,方便后续成形高密度陶瓷件。氧化铟锡(ITO)前驱体经溶液工艺即可制成透明导电电极,兼顾透光与导电,已成为液晶面板和有机发光二极管的**层;二氧化硅(SiO?)前驱体则通过化学气相沉积在芯片表面生成致密绝缘层,有效隔离不同导电区域,防止漏电与短路,***提升器件的稳定性与寿命。热压烧结是将陶瓷前驱体转化为致密陶瓷材料的常用工艺之一。江苏防腐蚀陶瓷前驱体哪家好

水热合成法可以制备出具有特殊形貌和性能的陶瓷前驱体。上海耐高温陶瓷前驱体价格

陶瓷前驱体在能源场景落地时的瓶颈。***,电化学-机械耦合疲劳被严重低估:在钠硫电池中,β-Al?O?前驱体虽初看致密,但在Na?反复嵌脱产生的1.2 %体积应变下,晶界处的玻璃相逐渐塑性流动,300次循环后微裂纹密度增加一个量级,致使自放电率陡升。第二,离子传导路径的“动态堵塞”现象:NASICON型Li?.?Al?.?Ti?.?(PO?)?前驱体在快充时因局部焦耳热超过120 ℃,Ti??被还原为Ti??并伴随晶格氧释放,瞬态电子电导率提高10?倍,造成内部短路风险,而传统EIS无法捕捉这种秒级瞬变。第三,供应链的“**碳足迹”:高纯有机金属前驱体(如Hf-alkoxide)需经6步溶剂纯化,每生产1 kg产品排放14 kg CO?-eq,若按2030年全球SOEC部署目标折算,其间接排放将抵消电解水制氢减排量的8 %。第四,退役器件的“化学身份丢失”:当SiC纤维前驱体复合的燃气轮机叶片报废后,热障涂层中的Yb?Si?O?与基体发生互扩散,稀土元素以原子尺度固溶,现有湿法冶金无法选择性回收,造成高价值元素不可逆流失。这些跨尺度、跨学科的隐性挑战,要求建立实时工况数字孪生平台,将原子缺陷动力学、碳足迹评估与循环经济模型同步耦合,才能避免“技术就绪”假象下的系统性失效。上海耐高温陶瓷前驱体价格