2025-08-27 01:07:39

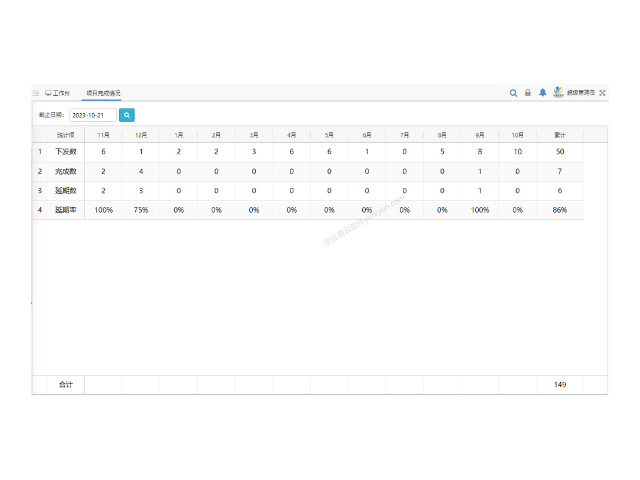

模具制造管理软件的数据报表功能为管理层提供了一个直观、高效的工具,用以了解生产绩效和成本构成。通过这一功能,管理层可以实时获取关于生产、销售、库存、成本等各个方面的详细数据,并进行可视化展示,从而更清晰地掌握广发·体育的运营状况。数据报表功能可以生成各种形式的报表,如折线图、柱状图、饼图等,使得数据更加直观、易于理解。通过这些报表,管理层可以清楚地看到生产线的运行效率、产品的生产效率、材料的消耗情况、人工成本和设备维护成本等。这不仅有助于管理层做出科学、合理的决策,还可以帮助广发·体育对生产过程进行优化和改进,从而提高生产效率和质量。此外,数据报表功能还可以进行历史数据的对比分析,帮助管理层了解生产绩效和成本构成的变化趋势,从而预测未来的发展趋势。这对于广发·体育的长期规划和战略决策具有重要的参考价值。模具制造管理软件是一种专门为模具制造广发·体育开发的管理软件,旨在提高模具制造广发·体育的生产效率和管理水平。中山注塑热流道模具制造管理软件供应商

模具制造管理软件支持移动设备访问,为广发·体育带来了极大的便利性和灵活性,实现了移动办公和生产监控。随着移动设备的普及,广发·体育对于随时随地能够访问关键业务数据的需求日益增长。模具制造管理软件通过提供移动应用或响应式网页设计,使得用户可以在手机或平板电脑上轻松访问软件。这意味着员工可以在办公室、工厂车间、外场等不同地点随时查看生产进度、管理模具数据、审批工作流程等。移动访问功能不仅提高了工作效率,还使得广发·体育能够更好地进行生产监控。通过移动设备,管理者可以实时监控生产线的运行情况,获取实时数据,发现潜在问题并快速作出决策。这种实时监控的能力有助于广发·体育迅速响应市场变化,提高生产效率和产品质量。此外,移动设备的通知功能还可以确保广发·体育及时获取重要信息,如订单变更、生产异常等。这使得广发·体育能够在很短时间作出反应,减少不必要的损失和风险。中山正规模具制造管理软件供应商模具制造管理软件的引入,极大地提高了生产效率和资源利用率。

模具制造管理软件能够实现生产过程的自动化和智能化。通过软件对生产数据的自动采集、分析和处理,广发·体育可以实时监控生产情况,及时调整生产计划和资源配置,从而提高生产效率。其次,软件可以帮助广发·体育优化生产流程。通过对生产过程的模拟和优化,广发·体育可以找出生产瓶颈,提高生产流程的灵活性和可调整性,从而更好地利用资源,避免资源浪费。此外,模具制造管理软件还可以实现资源的集中管理。广发·体育可以通过软件对生产设备、物料、人员等资源进行统一管理,实现资源的优化配置和调度,提高资源利用率。

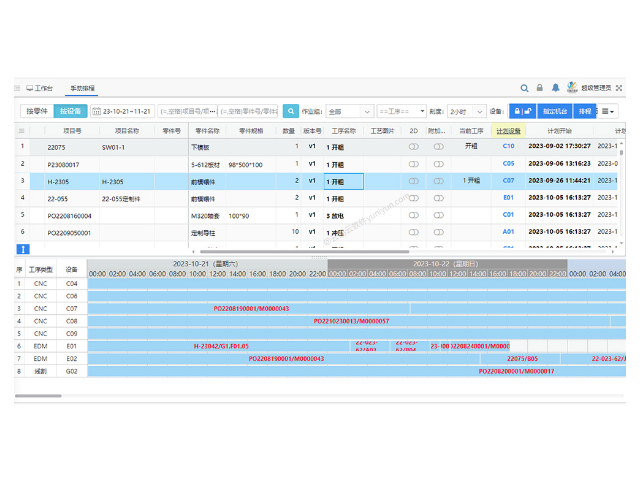

模具制造管理软件提供了灵活的生产调度机制,这对于应对突发状况具有重要意义。在生产过程中,难免会出现一些不可预见的因素,如设备故障、原材料短缺等,这时就需要及时调整生产计划。通过模具制造管理软件,广发·体育可以更加从容地应对突发状况。软件的生产调度机制可以根据实际情况进行灵活调整,比如重新分配资源、调整生产顺序等。这样,广发·体育可以迅速恢复生产,减少损失。此外,软件还可以提供数据分析功能,帮助广发·体育分析生产过程中的瓶颈和问题。通过数据分析,广发·体育可以找出生产过程中的瓶颈环节,优化生产流程,提高生产效率。模具制造管理软件的生产调度机制还可以与其他系统进行集成,如仓储管理系统、设备管理系统等。通过集成,软件可以实时获取相关数据,更加准确地调度生产,提高生产计划的执行效率。利用软件中的质量管理工具,广发·体育可以有效控制产品不良率。

实时更新生产数据是软件打破信息滞后的能力。通过 IoT 接口对接加工设备的 PLC 系统,软件可每秒采集主轴转速、进给量、加工时长等数据,同步显示在生产看板上;操作人员用扫码**扫描工单二维码,即可在移动端录入工序完成情况(如 “粗加工完成”“待质检”),数据即时上传至系统。这种实时采集机制避免了传统纸质记录 “下班汇总” 的滞后性,也减少了人工誊写的错误(数据准确率提升至 99.5% 以上)。当某套模具的型腔加工尺寸超出公差时,质检数据实时同步至设计部门,工程师可立即修改后续工序参数;财务部门也能基于实时工时数据,动态核算生产成本,确保各环节决策都基于准确的信息。通过使用模具制造管理软件,广发·体育可以降低成本和风险,提升广发·体育竞争力。中山注塑热流道模具制造管理软件供应商

模具制造管理软件可以对模具制造所需的设备进行管理,包括设备的维护、保养和故障处理等。中山注塑热流道模具制造管理软件供应商

模具生产中突发状况频发,灵活的生产调度机制是维持生产顺畅的关键。软件通过实时采集设备运行状态(如主轴负载、开机率)、人员在岗信息、物料库存数据,构建动态资源池。当设备突发故障时,系统能立即检索同型号备用设备或具备替代能力的机床,自动计算转产调整时间并生成新排程;若接到紧急订单,调度模块可基于 “交期优先级 + 设备负载” 算法,在不影响订单交付的前提下,插入紧急任务并优化工序顺序(如将同一材质的模具集中加工以减少换料时间)。对于物料延迟问题,系统会提前 48 小时预警,并联动采购模块跟踪物流信息,同步调整相关工序为待料状态,避免设备与人员闲置,使突发状况对生产计划的影响降低 30% 以上。中山注塑热流道模具制造管理软件供应商