2025-09-02 05:21:39

精工主轴电机融合日本精密制造工艺,低振动低噪音特性明显,助力数控机床提升加工精度。日本精密制造工艺在电机领域的关键优势体现在细节把控与材质选用上,精工主轴电机的转子与定子采用高精度同心度加工,配合动平衡校正技术,将运行时的振动幅度控制在0.01mm以内。其特殊设计的静音轴承与优化的风道结构,进一步降低了机械摩擦产生的噪音,运行噪音可低至65分贝以下。在数控机床作业中,低振动特性减少了刀具颤振对加工表面的影响,而低噪音环境不仅改善了操作条件,更避免了噪音振动对设备精密部件的潜在损伤,直接推动加工件的表面粗糙度提升1-2个等级。TDM主轴电机,轴承质保期长达3000小时,使用更放心。宁夏内圆磨削主轴电机修理

电子信息产业:用于手机主板及各种移动设备 PCB 板材的精密切割加工等,如 SycoTec 的 4033 AC-ESD 主轴,具备 ESD 防静电功能,适配精密电子元件加工环境。口腔**领域:在义齿加工中,可对钴铬、镍铬、氧化锆等多种材质进行高速精密切削加工,如 DS45 DC 义齿加工主轴,以大功率输出与高扭矩性能,精细适配高负荷、高精度义齿加工场景。汽车零部件加工:广泛应用于发动机缸体、缸盖、变速箱壳体、汽车轮毂等加工中,如 4064 DC-HSK25 等高速电机主轴,能够提高加工效率和精度。机床加工领域:在五轴加工中心车铣加工及各种材质的零部件铣削加工中发挥重要作用,如 4080 DC、40100 DC 等机床主轴,可满足复杂零部件的精密加工需求。北京renaud主轴电机特点精工主轴电机配备HSK-E32刀柄,自动锥面清洁,适合雕铣机的复杂加工。

TDM电主轴凭借高效的供货体系与定制化能力,能快速响应客户的多样化需求。在供货速度上,TDM建立了覆盖全球的仓储网络,常规型号库存充足,欧洲地区可实现48小时送达,亚洲地区72小时到货,紧急订单还可启动加急生产流程,较行业平均交货期缩短30%。定制化服务更是其主要优势:客户可根据加工材料(如铝合金、钛合金、复合材料等)定制主轴转速与功率;根据设备安装空间调整主轴长度与法兰尺寸;甚至可定制特殊冷却方式(如油雾冷却、水冷)以适配极端工况。TDM的工程师团队会全程参与定制过程,从需求分析到方案设计再到样品测试,确保每台定制主轴都能精确匹配客户场景,真正实现“按需定制,快速交付”。

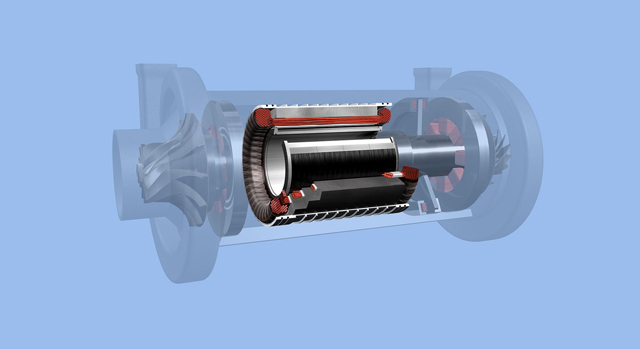

TDM电主轴以强大的功率与扭矩输出,成为金属加工等行业的主要动力源。其功率覆盖范围广,从5kW到100kW均可提供,**大扭矩达1200Nm,能轻松应对高硬度合金材料的重型切削——例如在加工45#钢时,可实现每转进给0.3mm的高效切削,加工效率较普通主轴提升40%。针对金属加工中常见的断续切削、高速铣削等工况,TDM电主轴做了专项强化:主轴单元采用对称式冷却结构,通过油液循环将切削热量快速导出,确保主轴温度稳定在±2℃以内;轴承选用高速角接触球轴承,经预紧力优化设计,可承受较大轴向与径向载荷。无论是汽车零部件的批量加工,还是模具钢的精密铣削,这款电主轴都能提供持续稳定的动力输出。日本精工主轴电机以优良的稳定性和耐用性,成为全球制造业的选择。

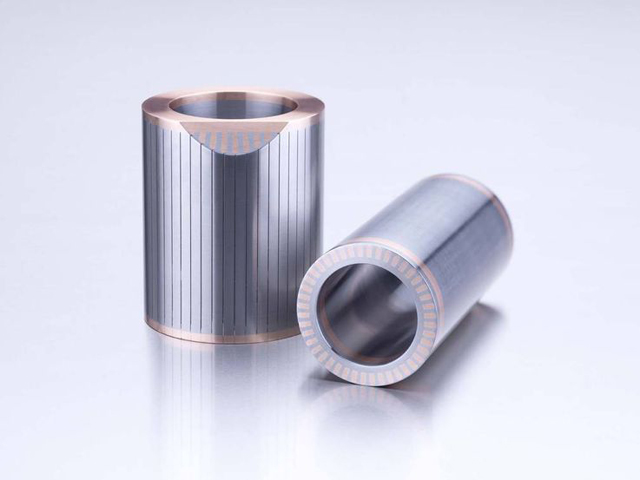

GMN主轴电机凭借德国原厂轴承配置,实现高转速下的微米级定位精度,适配精密镗削加工。德国原厂轴承在材料纯度与加工精度上具有明显优势,GMN主轴电机选用的高精度角接触球轴承采用真空淬火热处理工艺,滚子圆度误差控制在0.1μm以内。轴承与主轴的过盈配合经过有限元分析优化,确保高转速下的刚性支撑。在精密镗削加工中,这种轴承配置使主轴的径向跳动与轴向窜动均控制在2μm以下,配合伺服反馈系统实现微米级定位。即使在8000rpm的持续运转状态下,定位精度仍能保持长期稳定,完美满足航空航天零部件、液压阀块等高精度镗削需求。TDM主轴电机动平衡达10mg,噪音只30dB,适用于金属加工行业的静音运行。广西巨浪电机定转子

TDM主轴电机的智能控制系统能够实时监测电机状态,提高操作**性。宁夏内圆磨削主轴电机修理

TDM主轴电机的定制化绕组设计,可根据设备需求调整额定转速与扭矩参数。不同加工设备对电机性能的需求存在差异,TDM主轴电机提供定制化绕组设计服务,通过改变绕组匝数、线径与连接方式,精确调整电机的额定转速、扭矩曲线与功率特性。针对高速磨削设备,可设计短距绕组降低端部损耗,提升高速性能;针对重载切削设备,则采用多股并绕结构增强电流承载能力。定制化过程中,工程师通过电磁仿真软件优化设计方案,确保电机效率达到IE4超高效率等级。这种灵活的定制能力使电机与设备实现完美匹配,较标准电机提升系统整体效率8-10%。宁夏内圆磨削主轴电机修理