2025-08-16 02:31:40

汽车油箱柔性生产线的设备三重**防护措施与机器人自动防碰撞监测系统的协同工作,构建了**生产保障体系。三重**防护措施主要针对人员**和设备周围的防护,而机器人防碰撞系统则专注于机器人之间及机器人与设备内部部件的碰撞防护,两者覆盖了生产线的不同**风险点。当**光栅或**门检测到人员闯入危险区域时,会触发设备停机,同时机器人防碰撞系统也会停止机器人动作,形成双重停机保护;在设备正常运行时,机器人防碰撞系统实时防范机器人碰撞风险,而警示灯则向周围人员传递设备状态信息,提醒注意**。这种协同工作模式,使得**生产保障无死角,为生产线的高效、**运行提供了保障。ST3 智能分中系统通过精确测量确定初始焊接基准。深圳检测汽车燃油箱柔性生产线工艺

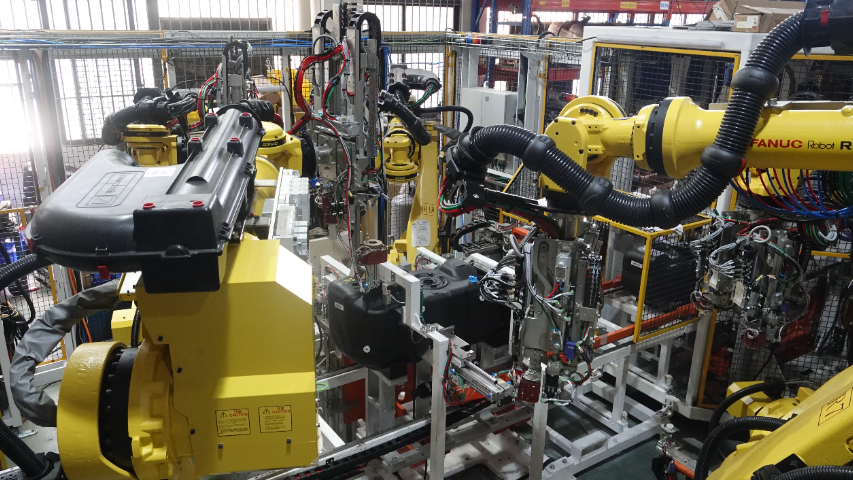

机器人自动防碰撞监测系统是汽车油箱柔性生产线中保障设备**运行的重要组成部分。在生产线中,多个机器人同时运作,且各工位之间的空间相对紧凑,为了避免机器人之间以及机器人与其他设备之间发生碰撞,该系统应运而生。它能够实时监测机器人的运行轨迹和位置,当检测到可能发生碰撞的危险时,会立即发出指令,使机器人停止运行或调整运行路径,从而避免碰撞事故的发生。这一系统不仅保护了昂贵的机器人设备,减少了设备损坏带来的损失和停机时间,还确保了生产线的高效运行,为连续稳定的生产提供了有力保障。深圳检测汽车燃油箱柔性生产线工艺ST4 机器人共用热摸与智能快换实现版本秒级切换。

在汽车油箱柔性生产线中,新能源汽车燃油箱的焊接打孔工序展现出高度的自动化与智能化。该生产线优势在于机器人配备的全自动换型系统,这一系统可支持多达六款型号的油箱在 30 秒内完成全流程无人切换,极大地提升了生产的灵活性和效率。生产线设置有 ST1、ST2、ST3 和 ST4 四个工位,从入口处的高精度扫码识别型号开始,就能准确定位油箱类型,为后续各环节的加工提供准确依据。同时,泵口温度在线监测功能实时运行,确保在加工过程中泵口处于适宜的温度范围,保障加工质量。无论是型号的快速切换,还是关键参数的实时监测,都体现了该生产线在自动化和智能化方面的很好性能,为新能源汽车燃油箱的高质量生产奠定了坚实基础。

ST3 阶段的焊接机器人搭配六轴机器人智能分中系统,为汽车油箱柔性生产线的焊接加工带来了极高的灵活性和精度。六轴机器人智能分中系统能够通过精确的测量和计算,确定油箱的中心位置和基准坐标,为焊接机器人提供准确的定位参考。焊接机器人则根据智能分中系统提供的信息,结合预设的焊接程序,自动调节焊接路径和参数。当油箱的位置或形状存在微小偏差时,系统能够快速感知并进行动态补偿,确保焊接位置的准确性。这种自适应调节能力使得生产线能够适应不同型号油箱的焊接需求,同时保证了焊接质量的稳定性和一致性。MES 设备分析优化维护计划,降低故障停机时间。

**门的机械联锁与电气控制结合设计,增强了汽车油箱柔性生产线危险区域防护的可靠性。**门配备了坚固的机械锁闭装置,确保在设备运行时**门无法被打开;同时,机械联锁装置与电气控制系统相连,当**门被打开或未完全关闭时,电气控制系统会切断设备的动力电源,使设备无法启动或立即停止运行。这种机械与电气相结合的设计,形成了双重**保障,避免了单一防护方式可能出现的失效风险。此外,**门还安装了观察窗,操作人员可以在**的情况下观察设备内部的运行状态,既保证了**,又不影响生产监控。全自动换型系统集成机器人控制与传感器技术,响应快速。深圳检测汽车燃油箱柔性生产线工艺

ST3 焊接基准自标定功能消除设备长期运行基准漂移。深圳检测汽车燃油箱柔性生产线工艺

ST1 阶段的高可靠性定向供料单元采用的物料状态实时验证技术,是实现生产零差错的重要保障。该单元通过视觉检测、尺寸测量等多种手段,对供给的物料进行状态验证:检查物料的型号是否与当前加工的油箱匹配,尺寸是否在合格范围内,外观是否存在损伤、变形等缺陷。验证过程在物料供给的同时实时进行,一旦发现不合格物料,单元会立即启动剔除机制,将不合格物料送入废料箱,并向控制系统发出警报,提示操作人员补充合格物料。这种实时验证和快速响应的机制,确保了只有合格的物料才能进入加工环节,从源头避免了因物料问题导致的加工缺陷和生产浪费,实现了生产过程的零差错目标。深圳检测汽车燃油箱柔性生产线工艺