2025-10-13 04:26:40

智能气缸集成压力传感器(精度 ±0.5% FS)、位移传感器(分辨率 0.1mm)和温度传感器(精度 ±1℃),可以通过工业以太网(如 EtherCAT)实时上传数据至 PLC 或云端。AI 算法可以预测密封件的寿命(准确率可以达到≥85%),并自动生成对应的维护计划。在柔性生产线中,智能气缸可以根据订单变化自动调整行程和压力,换型时间从 2 小时缩短至 15 分钟。未来,气缸将与数字孪生技术结合,实现虚拟调试和故障预演,从而进一步提升工业自动化水平。气缸的节能改造可通过加装压力传感器和智能阀组,优化空气消耗。静安区哪里有气缸规格尺寸

气缸常见故障包括漏气、动作缓慢、不动作等。漏气时,首先检查密封件(如 Y 型圈唇边磨损≥0.5mm 需更换),其次检查螺纹接口的密封性(力矩需达到标准值的 90%)。动作缓慢可能是由于压力不足(需校准减压阀至 0.6MPa±5%)、节流阀堵塞(需清洗阀芯)或气缸内壁磨损(圆度误差>0.05mm 需研磨)。当气缸不动作时,需排查气源(压力是否达标)、电磁阀(线圈电阻是否正常)及活塞卡滞(拆解后清理异物)。某机械厂通过建立故障树分析,将气缸故障诊断时间从 2 小时缩短至 30 分钟,维修效率提升 75%。黄浦区全自动气缸推荐货源气缸的负载率一般不超过80%,否则可能导致速度下降或寿命缩短。

气缸的密封性能直接影响其寿命与效率。常见密封件材料包括丁腈橡胶(NBR)用于一般工况,氟橡胶(FKM)耐高温耐油,聚氨酯(PU)耐磨但弹性较差。活塞密封通常采用组合式结构:主密封圈承担高压密封,副密封圈防止微小泄漏。杆密封需应对活塞杆往复运动带来的磨损,常用唇形密封圈或斯特封(Step Seal)。维护时需定期检查密封件是否老化开裂,润滑是否充足(建议使用ISO VG32等级气动油)。若气缸出现爬行现象,可能由润滑不足或负载不匹配导致;漏气则需排查密封圈损坏或缸筒划痕。清洁压缩空气(过滤精度5 μm以下)可减少杂质对密封面的磨损。在粉尘环境中,建议加装伸缩防护罩。维护周期通常为每3000小时或半年一次,具体需参考工作强度与环境条件。

随着工业4.0推进,气缸正朝着智能化、模块化方向发展。例如,智能气缸内置压力传感器和RFID标签,可实时传输位置、温度数据至云端,实现预测性维护。模块化设计允许用户快速更换缓冲组件或密封套件,减少停机时间。材料方面,自润滑复合材料或陶瓷涂层可能替代传统密封,适应极端环境。此外,气电混合气缸结合气动快速响应和电动精密控制的优势,已在半导体设备中试点应用。未来,气缸或与AI算法结合,动态调节参数以适应多变的生产需求,进一步巩固其在自动化领域的关键地位。气缸漏气通常由密封圈磨损或缸筒划伤引起,需定期检查更换密封件。

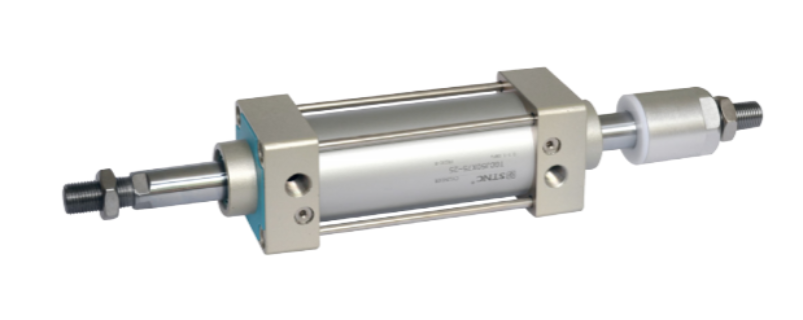

气缸作为气动系统的关键执行元件,其基础构造由缸筒、活塞、活塞杆、前后端盖及密封组件组成。缸筒通常采用铝合金或不锈钢材质,内部经过精密珩磨处理,表面粗糙度可达 Ra0.4μm 以下,确保活塞运动的顺滑性。活塞与缸筒之间通过 Y 型密封圈或组合密封件实现密封,压力差驱动活塞往复运动,活塞杆则将线性运动传递给外部负载。例如,在自动化生产线中,当电磁阀切换至进气状态,压缩空气以 0.5-0.8MPa 的压力推动活塞伸出,带动夹爪完成工件抓取,返回时通过排气口释放压力,依靠弹簧或背压实现复位。这种基于帕斯卡原理的能量转换,具有响应速度快(≤0.1 秒)、控制精度高(行程误差≤0.5mm)的特点,普遍应用于工业自动化领域。气缸在汽车焊接线上用于驱动焊**,实现车身钣金的高精度定位焊接。黄浦区全自动气缸推荐货源

气缸的故障诊断可通过听漏气声、测运动速度或检查磁性信号判断。静安区哪里有气缸规格尺寸

薄膜气缸采用橡胶或聚氨酯膜片替代传统活塞,消除了机械摩擦,具有结构紧凑、噪音低(≤60dB)、免润滑的特点,特别适合食品、医药等对清洁度要求严苛的行业。在面包烘焙生产线中,薄膜气缸驱动面团分切装置:当压缩空气作用于膜片,活塞杆以 0.2m/s 的平稳速度推出,通过锋利刀片完成面团的精确切割,避免因摩擦产生的碎屑污染。其**大行程通常≤100mm,输出力与膜片有效面积成正比(φ100mm 膜片在 0.6MPa 下可达 470N)。由于无金属摩擦部件,薄膜气缸的维护成本降低 50% 以上,且符合 FDA 食品接触材料标准,在乳制品灌装机、药品包装线中得到普遍应用。静安区哪里有气缸规格尺寸